晶片加工并不是唯一受益于超声波喷嘴使用的制造过程。它们越来越多地应用于选择性焊接。这个术语涵盖了各种各样的工艺,所有这些工艺都要求液态焊剂只能在电路板的期望位置。选择性焊接的候选对象包括先进的“芯片级”封装和半导体的连接方法——球栅阵列器件、翻转芯片和各种类型的多芯片模块。这些紧凑的封装方法要求只在特定区域内和以精确控制的流量施加焊剂。

印刷电路板喷助焊剂喷涂

例如,球栅阵列只需要在电路板的小点上涂上焊剂,这些小点是球接触的地方(球栅阵列连接不是引线,而是由焊料或硬的、耐热的物质涂上焊料的小球)。超声波喷嘴可以用于产生低流量、聚焦的喷雾,这是这种应用的理想选择。

类似地,连续带或卷上的元件的板准备也涉及到精确的焊剂沉积。元件引线是唯一需要涂焊剂的区域,元件本体上不允许有焊剂。聚焦的喷雾机制可以将焊剂引导到这个小区域,而不会有溢出。

虽然波峰焊是一种成熟的技术,但它仍在蓬勃发展。用于喷涂印刷电路组件的超声波喷雾系统,帮助推进了波峰焊接技术。业界现在认识到,喷雾技术比泡沫或波浪涂焊剂的方法要好得多。它们可以节省高达80%的焊剂材料成本,显著降低焊接缺陷率,减少排放,并消除处理成本。这些优势使得超声波系统广泛用于将焊剂施加到印刷电路组件上,这些组件的宽度从2英寸到20英寸以上不等。

超声波喷雾技术在其他领域也证明了其价值,例如薄膜化学气相沉积工艺和高温超导体的制造。它的好处正变得对各行各业的制造商显而易见。这导致了这种技术在医疗设备、浮法玻璃制造、非织造织物、药物和陶瓷浆料的喷雾干燥、化学反应器和燃烧等方面的开发。

医疗应用喷涂酶

超声波喷嘴用于喷涂微量的特殊涂层,如抗凝剂、凝血剂、蛋白质、酶、硅油润滑剂和抗原。典型的应用是在采血管和其他医疗器械的内壁上,如注射器筒、导管、缝合线和导管。

超声波喷嘴可以将少量的5微升均匀地沉积在采血器具的内壁上,体积精度小于5%。这种系统精确地雾化特定的射量,并将剂量均匀地分布在广阔的表面区域的非凡能力,是使这种技术如此吸引人的特点。

开发者根据要插入的管子的深度和宽度要求,选择超声波喷嘴雾化头的形状。通常,喷嘴头首先穿透到所需的深度,此时喷嘴和液体输送打开。然后喷嘴缓慢地退出,雾化的液体击中侧壁。

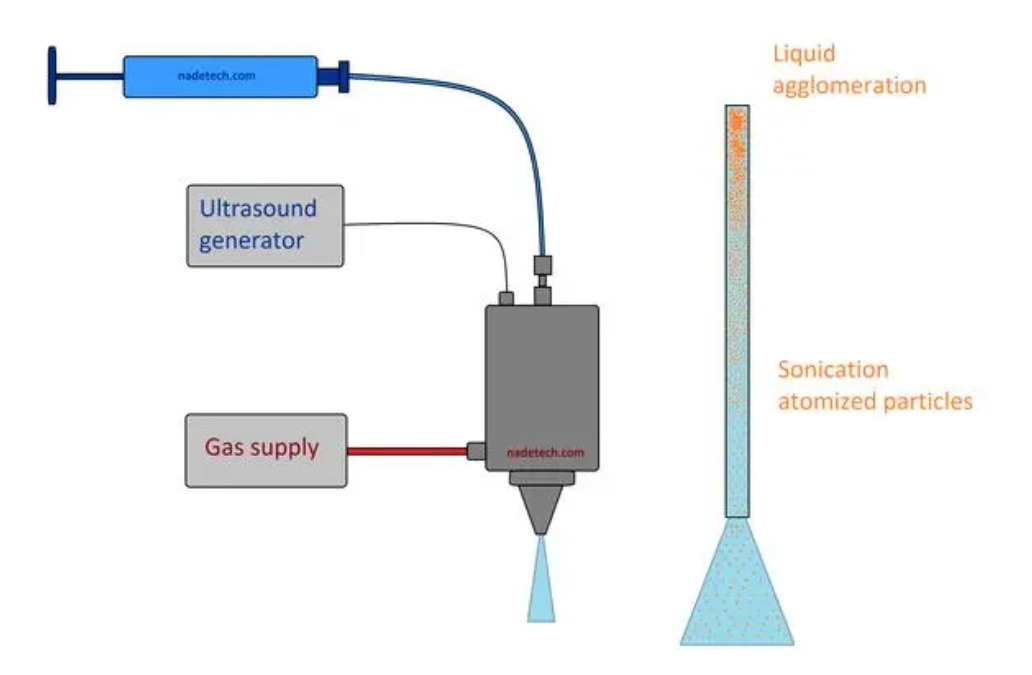

超声波喷嘴的结构

超声波喷嘴基本上是一种调谐装置,它在与其大小一致的某个频率上共振。它们的最大长度和直径与共振频率成反比,范围在25到120KHz之间;也就是说,工作频率越高,喷嘴越小。雾化过程的另一个结果是,产生的中值滴径也随着共振频率的增加而减小。

一个喷嘴有几个部分。驱动元件由一对压电换能器组成,它们将电能转换为机械运动。高频电源来自一个能够锁定到喷嘴共振频率的单独发生器。换能器位于两个钛缸之间,这些钛缸放大了换能器的振动运动,在雾化表面达到最大。钛是首选,因为它具有高的抗拉强度、良好的声学性能和优异的耐腐蚀性。

液体通过一个沿着喷嘴长度的大直径通道进入雾化表面。一旦液体出现在雾化表面,它就会受到高幅度的振动,将其分解成细小的滴,这些滴以低速度(低于3英寸/秒)移动。为了达到这种效果,施加的功率必须保持在一个相当窄的窗口内。太少会使喷嘴停止,意味着雾化不会发生。太多会将液体撕成大块,这对于雾化喷雾是不合适的。通常,喷嘴的工作功率在2到10瓦之间,具体取决于特定的设计和喷雾液体的性质。